Stéréolithographie

Silex3D

Stéréolithographie (SLA) :

La précision au service de vos produits et prototypes

La stéréolithographie fait partie des technologies d’impression 3D les plus plébiscitées par les entreprises et industriels tous secteurs confondus grâce à sa grande précision et à la solidité de ses matériaux. Silex3D Print, spécialiste de la fabrication additive industrielle basé en région Rhône-Alpes, vous dévoile les multiples atouts de cette méthode pour vos prototypes et petites et moyennes séries. Découvrez également les avantages d’un service réactif avec conseils et suivi sur mesure pour un rendu haut de gamme à la hauteur de vos exigences.

Impression 3D SLA

Qu’est-ce que l’impression 3D SLA ?

La stéréolithographie (SLA) permet de fabriquer des prototypes et pièces fonctionnelles couche par couche à partir de résines liquides.

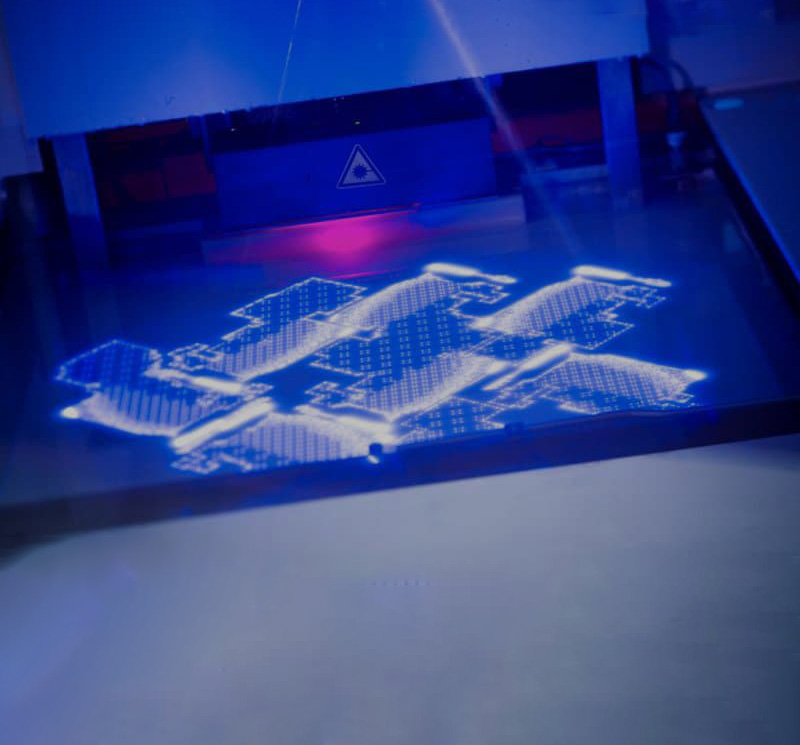

Cette technologie repose sur un procédé de photopolymérisation, c’est-à-dire un procédé industriel qui utilise une source de lumière (ici un faisceau laser) pour transformer la résine liquide en plastique dur. Les résines utilisées sont composées de matériaux plastiques thermodurcissables conçus pour réagir à la lumière.

Comme pour le dépôt de fil, le SLA nécessite l’utilisation de supports pour la fabrication de formes complexes. Ces structures de maintien permettent de soutenir les parties de l’objet qui sont “dans le vide”. Elles sont retirées une fois l’impression achevée.

La photopolymérisation se fait de la manière suivante : les résines sont exposées à une certaine longueur d’onde de lumière par le biais du faisceau de l’imprimante. Les chaînes moléculaires courtes qu’elles renferment fusionnent et polymérisent les monomères et oligomères. La matière liquide est ainsi transformée en matière solide, plus ou moins rigide en fonction de la résine technique choisie. La forme de l’objet est quant à elle obtenue grâce aux mouvements du faisceau lumineux et de la plateforme, qui permet de le façonner couche par couche par ajout de matière.

Les résines techniques utilisées (mélange de monomères acrylates ou époxy avec un photo-initiateur) sont versées dans une cuve. La plateforme de l’imprimante est plongée à l’intérieur tandis qu’un faisceau laser à lumière UV balaie la surface pour durcir la résine couche par couche et former l’objet modélisé en 3D.

La plateforme bouge de bas en haut de manière à créer de l’espace pour la résine non solidifiée dans le fond de la cuve. Celle-ci formera alors la prochaine couche de l’objet.

Chaque couche peut atteindre 0,025mm, d’où une très grande précision de détails.

Quels sont les composants d’une imprimante 3D SLA ?

Une imprimante SLA se compose d’un ordinateur pilote, bac de résine, d’une plateforme mobile, d’un système de raclage, d’un laser UV, d’un écran de protection UV, d’un miroir galvanométrique et d’une optique de focalisation.

Les imprimantes présentes dans l’atelier Silex3D Print, destinées à un usage industriel, sont différentes des imprimantes de bureau de petites dimensions que les professionnels peuvent acquérir pour équiper leurs locaux.

Comment l’imprimante lit-elle le fichier de modélisation 3D ?

Comme pour toutes les techniques d’impression en 3 dimensions, l’impression SLA se fait directement à partir d’un fichier numérique, sans fabrication préalable de moule comme c’est le cas pour l’injection plastique, par exemple, ce qui représente un gain de temps considérable.

Les données sont transmises à l’imprimante 3D grâce à un fichier numérique au format compatible (STL, par exemple). Le logiciel slicer de la machine scanne le contenu et réalise une découpe du modèle 3D en fines couches à épaisseur fixe pour une impression aussi précise qu’homogène. Une fois cette étape achevée, les instructions sont communiquées à la machine, qui les exécute pour imprimer l’objet.

Et le post-traitement dans tout ça ?

Une fois l’objet fabriqué, il faut le nettoyer à l’aide d’un solvant pour supprimer le surplus de résine non polymérisé qui le recouvre, puis le passer au four pour achever le processus photochimique et améliorer la résistance du matériau. On peut ensuite réaliser des finitions sur mesure en fonction du rendu souhaité : ponçage, sablage, peinture en cabine, métallisation…

Procédé SLA

L’histoire du procédé SLA en bref

La technique SLA (ou STL en anglais pour Stereolithograph Apparatus) est créée au début des années 70 par un chercheur japonais, le Dr. Hideo Kodama, qui a l’idée d’utiliser la lumière UV pour durcir des plastiques sensibles à la lumière. Il s’agit donc de la première technologie d’impression 3D.

Le terme stéréolithographie en lui-même n’apparaît que bien plus tard, lorsque Charles W. Hull décide de breveter la technologie en 1984, seulement quelques jours avant un trio de chercheurs français (Jean-Claude André, Olivier de Witte et Alain le Méhauté) travaillant pour Alcatel. Il crée dans la foulée sa société 3D Systems afin d’en tirer partie et de vendre ses services.

Sa définition de la stéréolithographie est la suivante : il s’agit de l’impression d’un objet en 3 dimensions par la juxtaposition de fines couches d’un matériau durcissant au contact de la lumière UV.

Malgré l’arrivée de nouvelles technologies de fabrication additive mises au point pour répondre à des besoins précis, le SLA reste le procédé qui permet d’obtenir les détails d’impression les plus fins.

Il existe aujourd’hui des imprimantes SLA industrielles (comme celles de l’atelier de Silex3D Print), mais aussi des imprimantes de bureau.

Les résines pour SLA et leurs propriétés

GREY Pro : une haute résistance pour vos pièces fonctionnelles

Polyvalente, elle permet de fabriquer des modèles conceptuels et prototypes fonctionnels comme des pièces techniques en série destinées à être régulièrement manipulées.

Usages possibles :

- prototypage pour tests mécaniques ou d’ajustement

- maquettes de produits pour validation visuelle

- produits techniques

- dispositifs de support et de fixation

CLASSIQUES Type ABS : un rendu lisse et raffiné

Elle se décline en blanc, noir, gris et transparent.

Idéal pour :

- le prototypage rapide lors de la phase de développement

- réaliser des tests mécaniques

- des produits en petite série destinés à une utilisation pérenne

HIGH TEMPS : pour les hautes températures

Usages privilégiés :

- Flux de fluides, d’air chaud et de gaz

- moules et inserts

- supports, boîtiers, fixations résistants à la chaleur

- prototypes détaillés à résistance thermique élevée

TOUGH : Résistance aux chocs, pressions et tractions

A utiliser pour :

- des prototypes résistants

- des assemblages

- des produits nécessitant un ajustement serré et un emmanchement par pression

- des boîtiers et inserts

- des supports de fixation

- des produits soumis à une usure importante

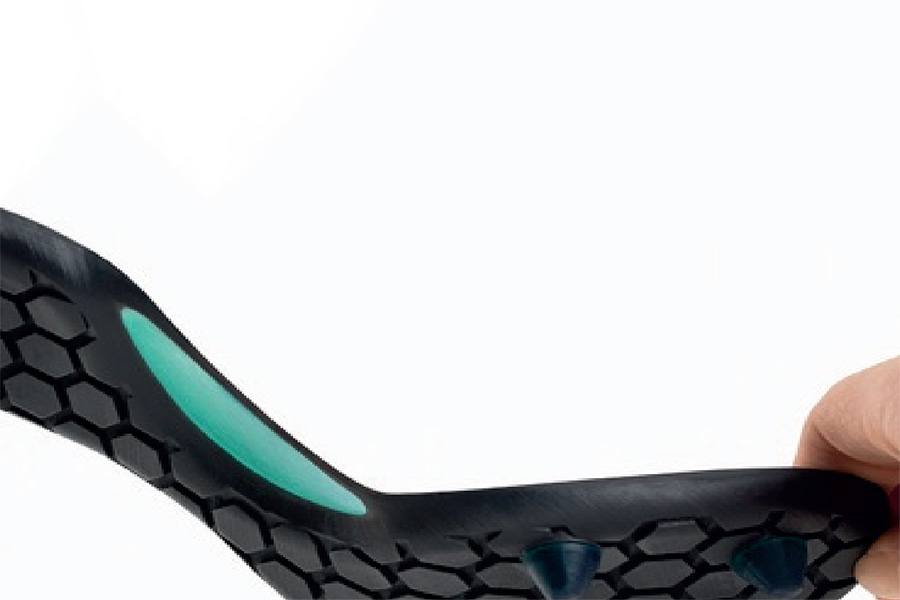

FLEXIBLE : Type caoutchouc

Idéal pour :

- emballages

- tampons

- poignées, manches et surmoulages

- produits électroniques

DURABLE (PP) : Polypropylène

Elle est idéale pour les prototypes d’objets destinés à être fabriqués en polypropylène.

Usages privilégiés :

- emballages

- bagues et paliers

- pièces d’assemblages

- pièces flexibles

- charnières mobiles…

Stéréolithographie

Pourquoi recourir à cette technologie ?

La fabrication par ajout de matière a beaucoup évolué au fil du temps et s’est aujourd’hui beaucoup démocratisée parmi les professionnels. Les évolutions technologiques (précision des imprimantes, performances des matériaux…) et la réduction des coûts ont joué un grand rôle dans cette évolution.

Aujourd’hui, imprimer des produits en 3D permet d’accélérer la phase de développement et de production tout en optimisant les coûts et en réduisant les frais de sous-traitance et de stockage puisque la fabrication se fait à la commande, que la demande concerne 1 ou plusieurs milliers d’exemplaires.

Parmi les différentes technologies d’impression en 3 dimensions disponibles, la fabrication additive par stéréolithographie est l’une des plus anciennes et l’une des plus plébiscitées grâce à sa polyvalence. Surtout, elle est celle qui permet d’obtenir la meilleure résolution et le plus haut niveau d’exactitude, que ce soit dans les détails ou les formes.

Elle est en cela plus performante, pour les pièces fonctionnelles et prototypes réclamant un niveau de détails poussé, que le dépôt de fil, également très populaire, mais moins précis.

Précision et fiabilité

Grâce à une faible épaisseur de couche (qui rend la distinction entre les strates à peine visible) et à la précision du faisceau laser, l’impression par stéréolithographie permet d’obtenir des pièces lisses d’une très grande finesse de n’importe quelle forme, y compris les plus complexes. Il s’agit donc de la technique idéale pour obtenir des objets détaillés, y compris des produits pour les domaines du design et du luxe, mais aussi des maquettes.

Le fait d’obtenir une surface aussi lisse permet également de réduire la phase post-traitement : les finitions éventuelles (ponçage, peinture cabine…) peuvent être réalisées rapidement.

Les conditions de production par stéréolithographie, presque identiques à chaque impression grâce à un environnement contrôlé, expliquent en partie cette exactitude qui fait sa renommée. La température d’impression, proche de la température ambiante, est également plus basse que pour le dépôt de fil ou le frittage laser, qui nécessitent de faire fondre le matériau plastique choisi plutôt que de le faire durcir. Résultat : les pièces obtenues ne sont pas déformées par la chaleur et possèdent donc à chaque fois une finesse de détails plus importante.

Sa fiabilité n’est plus à prouver. Au fil du temps, les fabricants de résines SLA ont conçu des matériaux innovants permettant d’obtenir des propriétés mécaniques, thermiques ou encore optiques très exigeantes pour répondre à des contraintes précises. Aujourd’hui, les matériaux disponibles permettent de simuler la plupart des thermoplastiques utilisés dans les secteurs industriels et en ingénierie.

Etanchéité : pour les flux d’air, de liquide ou de gaz

L’étanchéité des pièces imprimées en SLA explique également que les industriels plébiscitent particulièrement ce procédé pour les pièces techniques en contact avec les flux d’air ou de liquide, où la sécurité est un enjeu majeur. Ce besoin concerne aussi bien le secteur automobile que celui du chauffage, de la sécurité, de l’électroménager ou encore de la recherche médicale.

Isotropie : pour une résistance parfaitement homogène

Les objets imprimés en 3D par stéréolithographie ont également l’avantage d’être isotropes, c’est-à-dire qu’ils sont dotés des mêmes propriétés sur l’ensemble de leur surface - et ce quelle que soit leur forme.

Il s’agit d’un véritable atout quand on sait que certaines pièces créées par impression additive peuvent présenter des degrés de résistance différents en fonction de leur orientation. C’est en partie le cas des objets fabriqués par dépôt de fil, ce qui limite le recours à cette technologie pour certaines applications.

De telles variations peuvent en effet représenter un problème lorsqu'un projet nécessite que les objets obtenus aient des réactions mécaniques prévisibles dans certaines conditions (température élevée, choc, pression, torsion…) comme c’est le cas pour de nombreuses pièces techniques ou encore des supports et fixations.

Grâce au SLA, il est possible de garantir la résistance des produits pour une utilisation pérenne et une parfaite sécurité, y compris sur les objets aux formes les plus complexes.

Un procédé polyvalent

De manière générale, cette méthode est tout autant adaptée pour le prototypage que pour la production de pièces en série. Certaines résines possèdent des propriétés quasi-identiques aux matériaux utilisés pour la fabrication industrielle classique, qui permettent de réaliser facilement tests thermiques et mécaniques.

En fonction du matériau choisi, la dureté sera plus ou moins importante. Les résines FLEXIBLE et TOUGH possèdent une certaine flexibilité qui leur permet de résister aux chocs, tractions et déformations par exemple. HIGH TEMPS possède quant à elle une température de fléchissement sous charge (HDT) qui lui permet de résister jusqu’à 289°C.

Pour les prototypes, il est possible d’obtenir un modèle aussi réaliste et détaillé qu’un produit industrialisé : il est donc très utile de recourir à cette méthode pour accélérer la phase de développement produit, d’autant plus que le coût est moindre par rapport à l’injection plastique puisque l’objet est fabriqué directement, sans création de moule au préalable.

Cette grande polyvalence du SLA permet de l’utiliser pour les produits nécessitant des matériaux biocompatibles (pour les secteur dentaire et médical, notamment), mais aussi pour une large gamme d’objets nécessitant une vraie finesse de détails : bijoux, jouets, pièces techniques…

Les industries automobile, ferroviaire ou encore aérospatiale utilisent également cette technique pour le prototypage de pièces mécaniques.

Pourquoi choisir le service de stéréolithographie de Silex3D Print ?

01.

Créé par Thibault Roche, ancien responsable en design produit pour une grande entreprise de plasturgie, Silex3D Print met toute l’expertise de son équipe au service des projets de sa clientèle.

Parce-que nous accompagnons exclusivement les professionnels de domaines variés (défense, médical, luxe, design, automobile, ferroviaire, aérospatial…), nous sommes à même de vous apporter des conseils sur mesure pour optimiser le rendu de vos produits tout en respectant votre cahier des charges comme les normes d’industrialisation en vigueur.

02.

Avant de lancer la fabrication de vos prototypes et produits de série, nous analysons systématiquement l’ensemble de vos documents, comme votre cahier des charges et vos fichiers d’impression 3D par stéréolithographie. De cette manière, nous pouvons vous orienter vers le matériau le plus adapté à vos besoins et vous aider à améliorer vos fichiers pour une impression SLA optimale.

03.

Les imprimantes SLA industrielles de notre parc technologique nous permettent de répondre rapidement à tous vos besoins, que votre demande concerne des itérations de prototypes ou bien des séries de quelques dizaines à plusieurs milliers d’exemplaires.

Nous pourrons ensuite vous proposer des finitions sur mesure telles que sablage, ponçage, métallisation ou encore peinture en cabine.

Comment fonctionne la photopolymérisation ?