Résines

Silex3D

Impression 3D résine :

Les résines pour stéréolithographie (SLA)

L’impression 3D par résine (stéréolithographie) est le plus ancien procédé de fabrication additive, mais aussi le plus populaire auprès des professionnels de tous secteurs. La raison ? La haute précision de cette méthode, associée aux propriétés techniques toujours plus grandes des matériaux compatibles, dont la variété permet de répondre à tous les besoins.

Silex3D Print, entreprise d’impression 3D basée en région Rhône-Alpes au carrefour de Lyon, Roanne et Saint-Etienne, propose à sa clientèle industrielle un service haut de gamme alliant qualité et réactivité à un suivi sur mesure. Nous vous présentons ici les avantages des résines pour vos prototypes et produits en petite et moyenne séries et de la large gamme de matériaux que nous vous proposons.

Impression par résine

L'impression par résine : qu’est-ce que c’est ?

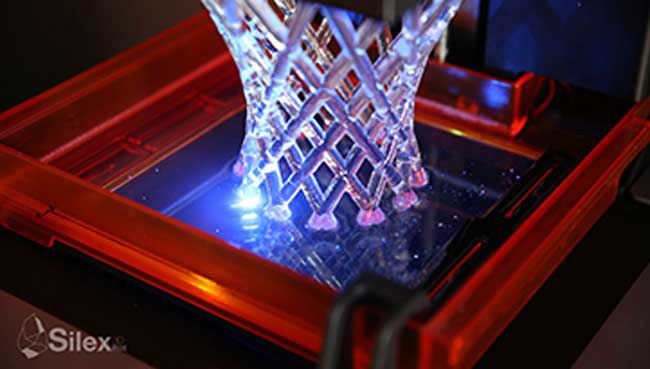

La plateforme de construction de l’imprimante SLA (l’abbréviation de stéréolithographie) est plongée dans une cuve de résine liquide. Le faisceau laser de l’imprimante balaie la surface de manière à durcir la résine en respectant le fichier de modélisation numérique 3D, découpé en différentes strates. La plateforme perforée monte lentement de manière à ce que la machine crée l’objet couche par couche. Lorsque la fabrication est achevée, la plateforme est ainsi en dehors de la cuve et il ne reste plus qu’à récupérer l’objet, à le nettoyer pour retirer les restes de résine liquide avant de le passer au four afin de renforcer sa solidité.

Le rendu obtenu, propre et très lisse, permet de réaliser facilement et rapidement une large gamme de finitions : ponçage, sablage, métallisation, peinture cabine…

Impression par résine

La photopolymérisation plus en détails

Comme le dépôt de fil ou le frittage laser, la stéréolithographie est un procédé additif au sens où l’objet est imprimé en 3 dimensions en procédant couche par couche.

Cependant, le SLA se distingue de ces deux autres technologies par le type de matériaux utilisé et les conditions de production qui lui sont propres.

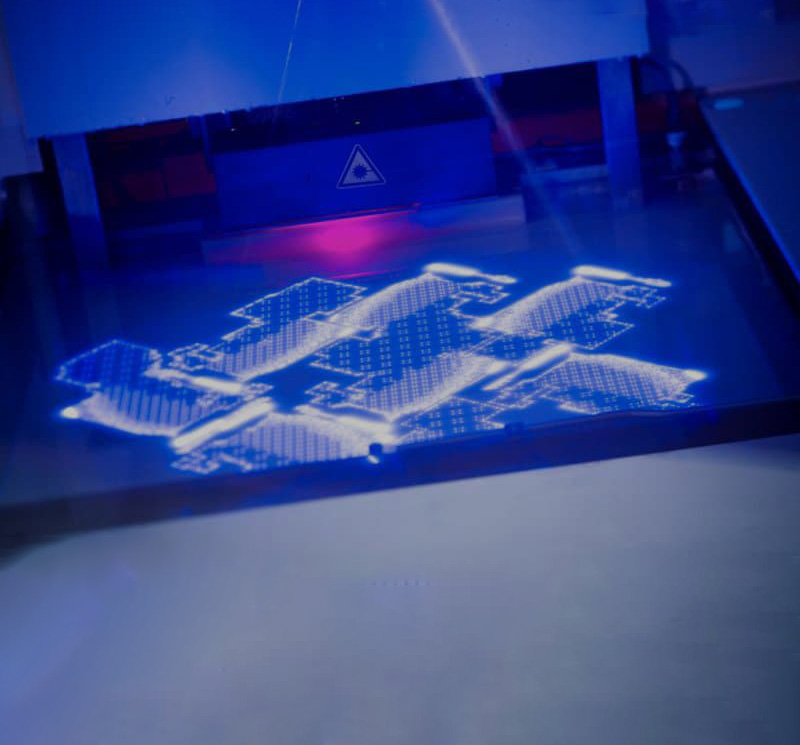

Ainsi, plutôt que d’utiliser des filaments thermodurcissables ou des poudres techniques fusionnés, la technologie SLA utilise des résines liquides photosensibles (ou résines photopolymères). C’est ainsi directement la lumière des ultra-violets qui va permettre de durcir la matière en la polymérisant.

La photopolymérisation est donc un processus chimique. Il peut être obtenu uniquement en utilisant des résines composites. En effet, ces résines possèdent une certaine longueur d’onde de lumière lorsqu’elles sont exposées au faisceau de l’imprimante. L’exposition aux UV va entraîner la fusion des chaînes moléculaires courtes contenues dans la matière et permettre de polymériser les monomères et oligomères. La matière durcit instantanément au contact des ultra-violets.

Inventé au début des années 70, ce procédé a été breveté pour le prototypage industriel en 1986 par un chercheur américain, Charles Hull, quelques jours à peine avant un groupe de Français. Depuis, la stéréolithographie est considérée comme l’un des procédés les plus fiables pour la fabrication couche par couche d’objets solides et détaillés.

Chaque couche de résine liquide appliquée sur la plateforme perforée de l’imprimante 3D est très fine (de 0,05 à 0,15 mm). C’est cette finesse qui va permettre d’obtenir un rendu très précis, où le passage d’une couche à l’autre est quasi-invisible une fois la fabrication de l’objet achevée.

Une fois la couche de photopolymère appliquée, le faisceau laser UV, guidé par l’ordinateur de contrôle auquel est relié l’imprimante, frappe la plateforme de manière très précise de manière à dessiner le motif de l’objet.

Une fois que la première couche a durci, la plateforme est abaissée de manière à prélever une nouvelle couche de résine liquide, d’épaisseur identique à la précédente et ainsi de suite.

La qualité de l’impression dépend non seulement du type de résine utilisé, mais aussi de l’imprimante elle-même. Les imprimantes vendues aux particuliers ou même aux professionnels sont différentes et moins précises que les modèles industriels utilisés par Silex3D au sein de son atelier de production.

Avantages

Quels sont les avantages des résines SLA ?

Le procédé de stéréolithographie ou impression par résine permet d’obtenir une très grande finesse de détails et une exactitude dans la reproduction du modèle, ce qui représente un véritable atout pour les professionnels de tous secteurs : le design, le luxe et la joaillerie (qui l’utilise pour fabriquer des moules qui serviront ensuite pour la fonte à cire perdue ou encore réaliser des modèles qui sont ensuite métallisés), mais aussi l’électroménager, l’automobile ou le secteur médical pour la fabrication de prothèses. Autant de domaines où la précision est essentielle.

Il existe également une large gamme de résines SLA, des plus classiques, adaptées à la fabrication de prototypes pour une validation visuelle par exemple ou des pièces non fonctionnelles, aux matériaux techniques possédant une importante résistance aux chocs, distorsions ou encore aux températures élevées.

Certaines résines sont même biocompatibles et peuvent donc être utilisées pour la création de modèles médicaux comme des gouttières dentaires ou encore des dispositifs orthopédiques.

Les résines liquides pour stéréolithographie permettent donc de répondre à une très grande variété de besoins et de contraintes techniques, tout en garantissant un rendu visuel propre et élégant puisque l’apparence de surface obtenue est lisse, ce qui réduit considérablement le temps de post-traitement lors de l’application des finitions.

Comment choisir sa résine pour stéréolithographie ?

Le choix d’une résine pour l’impression 3D dépendra de plusieurs critères comme l’usage auquel la pièce est destinée ou encore l’environnement dans lequel elle sera employée : intérieur ou extérieur, température, humidité, etc. En fonction des contraintes du projet et des propriétés esthétiques et mécaniques que doit posséder le produit, on pourra s’orienter vers l’une des nombreuses résines polymères conçues pour la fabrication additive.

En tant que spécialiste de la stéréolithographie industrielle, Silex3D Print saura vous conseiller sur le matériau le plus adapté à vos exigences, mais aussi sur les finitions post-traitement. Voici les différentes résines que nous vous proposons actuellement et leurs principales caractéristiques.

GREY Pro : Haute résistance

D’une grande précision, elle est capable de résister aux déformations et étirements.

Usages recommandés :

- prototypage rapide

- prototypes pour tests mécaniques

- pièces techniques

- dispositifs de support et de fixation

CLASSIQUES Type ABS : Lisse et résistant

Sa solidité lui confère une bonne résistance mécanique.

Usages privilégiés :

- prototypage itératif pour validation de concept ou validation visuelle lors du développement produit

- prototypes fonctionnels pour tests mécaniques

- produits de petite série résistants pour une utilisation pérenne

HIGH TEMPS : Hautes températures

Utilisations recommandées :

- produits utilisés pour les flux de fluides, d’air chaud et de gaz

- prototypes détaillés à résistance thermique élevée

- supports et fixations résistants à la chaleur

- moules et inserts

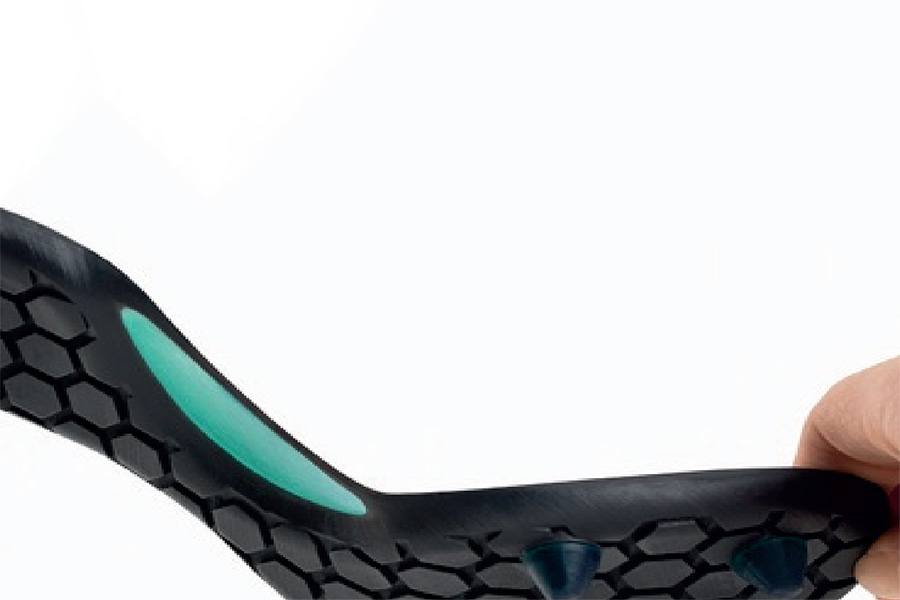

FLEXIBLE : Type caoutchouc

Idéal pour :

- poignées, gris, joints, surmoulages

- produits

- électroniques

- emballages

- pinces et protections

dispositifs médicaux (aides aux interventions chirurgicales…)

TOUGH : Résistance chocs et tractions

Utilisations privilégiées :

- prototypes fonctionnels résistants

- produits nécessitant un ajustement serré/un emmanchement par pression

- produits soumis à une usure répétée

- boîtiers, inserts et supports de fixations

- pièces d’assemblage

DURABLE (PP) : Polypropylène

A utiliser pour :

- prototypes d’objets en polypropylènes pour effectuer tests visuels et techniques

- bagues et paliers

- charnières

- pièces d’assemblages

- pièces flexibles

- emballages

Pourquoi faire confiance à Silex3D Print

pour l’impression par résine SLA ?

01.

Fondée en 2017 par Thibault Roche, expert de l’impression 3D et du design produit industriel, Silex3D Print propose met son expertise au service d’une clientèle exclusivement professionnelle (défense, médical, luxe, du design, automobile, ferroviaire, aérospatial…).

Situés à Thizy-les-Bourgs, au carrefour de l’activité industrielle en région Rhône-Alpes, nos locaux à taille humaine nous permettent de traiter toutes vos demandes de produits sur mesure de un à plusieurs milliers d’exemplaires grâce à un parc technologique en constante évolution.

02.

Chaque produit étant réalisé à la commande dans des délais et à des coûts réduits, vous pouvez gérer vos stocks d’autant plus facilement et réduire ainsi les frais de stockage.

Les finitions sur mesure de votre choix (ponçage, sablage, peinture cabine, métallisation…) sont réalisées sur place. Vous obtenez ainsi des produits prêts à l’emploi rapidement, ce qui vous permet d’accélérer votre chaîne de production.

Surtout, Silex3D Print, c’est un accompagnement sur mesure avec un interlocuteur dédié pour des conseils personnalisés et un résultat à la hauteur de vos exigences.

03.

Votre conseiller analyse systématiquement l’ensemble de vos documents et vous conseille pour optimiser vos fichiers et vous orienter vers la technologie et le matériau le plus adapté aux contraintes de votre projet. Nous connaissons parfaitement toutes nos résines plastiques pour impression 3D et sauront vous aider à en tirer le meilleur. Vous évitez ainsi les mauvaises surprises qui peuvent se produire lorsque l’on passe par des services automatisés en ligne.

Grâce à nos conseils, vous êtes sûrs d’obtenir des produits esthétiques aux propriétés techniques adaptées à l’usage que vous souhaitez en faire… et conformes aux normes d’industrialisation.

Nous prenons la confidentialité de vos données à cœur !